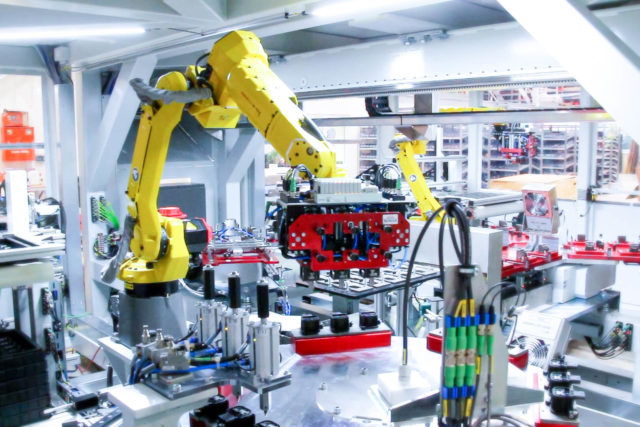

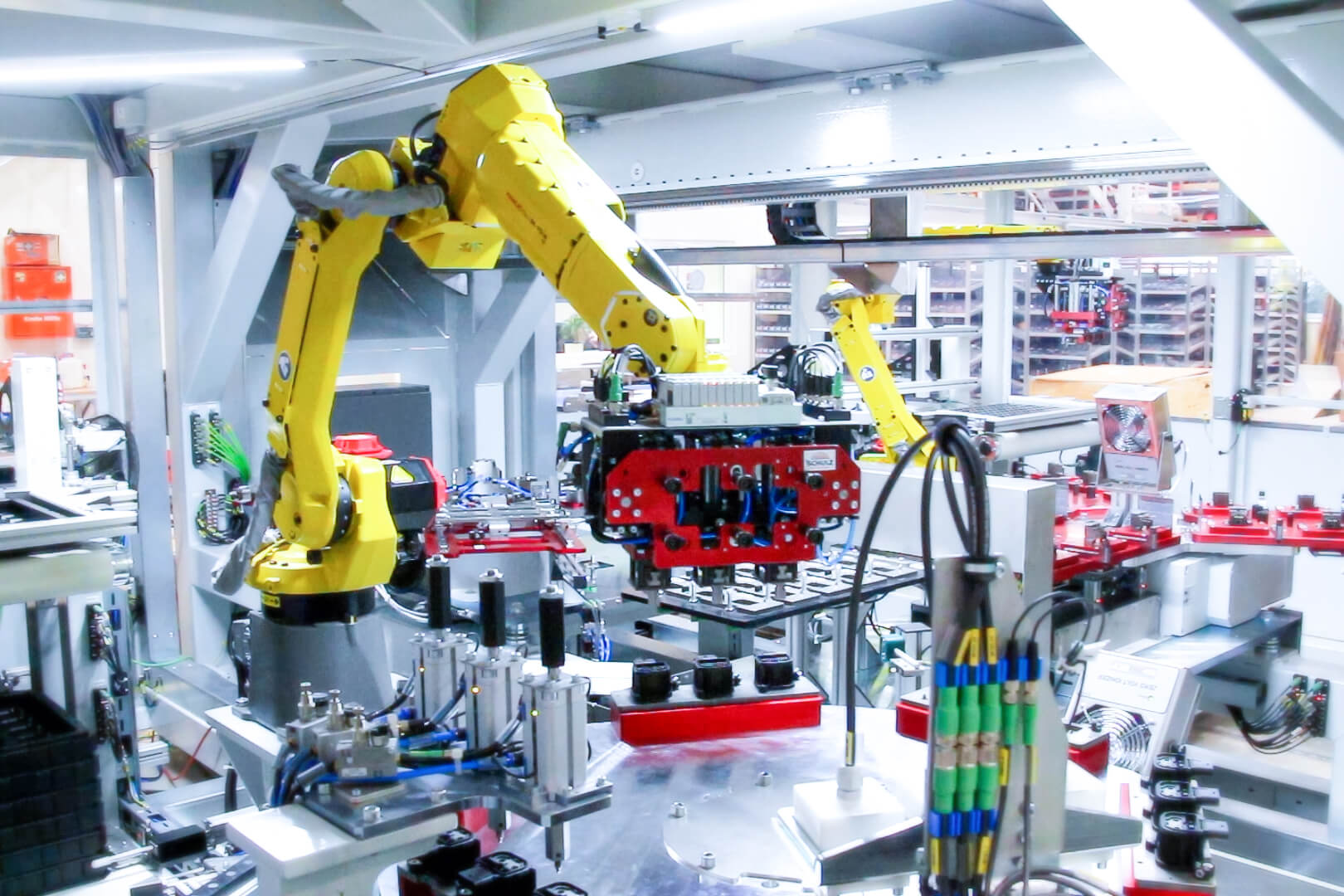

Geautomatiseerde productie van hybride connectoren

TESTTECHNIEK ZORGT VOOR PRODUCTIEPROCES EN KWALITEIT

De montage van contactstekkers en elektrische componenten, de plastic inkapseling ervan en het daaropvolgende functionele testen en plaatsen van de platen – al deze stappen worden volledig automatisch uitgevoerd door een machine die wij speciaal hiervoor ontwikkeld hebben. Rendabel en snel.

De montage van de hybride componenten is vrij complex en vereist uiterste precisie. “Daarom werken wij met geavanceerde testtechniek”, legt Lars Heise uit, technisch vertegenwoordiger in onze vestiging in Bremen, die gespecialiseerd is in speciale machinebouw. “Dit is de enige manier waarop we de kwaliteit van de eindproducten en een soepele processtroom kunnen garanderen.”

In nauwe samenwerking met de klant hebben onze collega’s een productielijn ontworpen die aan alle eisen voldoet. Hij laadt de spuitgietmatrijs met zes caviteiten met de te omhullen elektrische componenten en verwijdert vervolgens de afgewerkte spuitgietcomponenten. “Nu wordt zowel een elektrische als een visuele inspectie uitgevoerd,” legt onze verkoopcollega uit. Vlekkeloze onderdelen worden automatisch in trays verpakt, defecte onderdelen worden afgevoerd. De trays worden gescheiden en gestapeld.

De reden voor de investering van de klant in de nieuwe fabriek was de capaciteitsuitbreiding voor een nieuw product. Met automatisering kan hij zijn medewerkers ontlasten en het personeelstekort tegengaan, maar ook het rendement en de efficiëntie verhogen. Dit zijn allemaal doelstellingen die onze fabriek perfect vervult.

Onze oplossing in detail:

- 3 werkstations met elk 2 6-assige robots

- 1 As voor invoegen/verwijderen

- 2 ronde schakeltafels

- 2 transportsystemen